Історія чорної металургії Японії

Історія чорної металургії Японії — історія виробництва чорних металів, і перш за все заліза та його сплавів — чавуну і сталі, в Японії. Дуже важлива галузь для країни, що була ключовою у створенні «японського економичного чуда» у 20 столітті — швидкого економічного зростання Японії після Другої світової війни і перетворення її на одну з найрозвиненіших країн світу. Галузь мала міжнародне значення.

До середини 19 століття сталі в країні вироблялося на технічно застарілих малопродуктивних закладах традиційними способами лише кілька сот тонн на рік. Розвиток металургії західного зразка розпочався в Японії у період Мейдзі 1870-х роках і став одним з найважливіших факторів, що призвів в той час до промислової модернизації Японії. В цей період почали будуватися державним коштом перші в країні сучасні металургійні заводи (поряд з промисловим розвитком інших галузей економіки). Зародження металургії відбулося шляхом прямого запозичення досягнень західної металургії, перш за все британської і німецької. Перші заводи будувалися за участі британських і німецьких інженерів і робітників, вони ж були і першими технологами на цих заводах. На перших заводах встановлювалося й імпортне обладнання.

У першій половині 20 століття виникли власні інженерні і робітничі кадри.

Перше виробництво і використання заліза на території Японії відноситься до 1 ст. н. е. і пов'язане з представниками культури яйой (300 ст. до н. е — 300 ст. н. е.), що їх японці називають своїми пращурами. З заліза в епоху яйой виготовляли сільськогосподарський реманент і зброю. Металургійні прийоми, пов'язані з одержанням і обробкою заліза і бронзи, проникли до Японії в цю епоху з Китаю через Корейський півострів.[1]

На зламі 6-7 століть для виробництва заліза і сталі в Японії почали використовувати печі татара. Вони, як вважається, не є суто японським винаходом і були перейняті з території Маньчжурії. До 9 століттія печі татара набули широкого поширення по всій Японії. Піч татара являла собою глиняну прямокутну у горизонтальному перетині ємкість заввишки 1,1 м, у нижню частину якої 2-ма дерев'яними міхами своєрідної конструкції через численні повітродувні трубки подавалося дуття. Кожний з міхів приводився в дію фізичною силою кількох людей. В печах переплавлявся залізний пісок, що його видобували по берегах річок, паливом слугувало деревне вугілля. Робочий цикл татари становив п'ять днів: один для виготовлення стінок печі, три для власне процесу виплавки сталі та один для її вилучення з печі. Під час роботи татара споживала близько 8 тонн залізного піску, а також 13 тонн деревного вугілля. В результаті 1 плавки одержували 2-2,5 т сталі. З 1-ї половини 19 століття для роботи печей татара в окремих місцях почали викристовувати залізну руду, видобуту у шахтах, замість залізного піску. Протягом понад 1000 років, до 2-ї половини 19 століття, печі татара були в Японії єдиним агрегатом для одержання заліза і сталі. В окремих місцях країни печі такого типу траплялися до 1920-х років, коли в країні вже існували великі сучасні металургійні заводи.

До середини 19 століття Японія залишалася відсталою країною з точки зору розвитку чорної металургії. Тут зберігалися застарілі малопродуктивні традиційні способи виробництва заліза у печах татара. Досягнення тогочасної західної металургії були невідомі в Японії, оскільки Японія дотримувалася режиму сакоку (самоізоляції).[2]:1 У середині 19 столітті печі татара вже не могли забеспечити країну металом в бажаній кількості. У 1850-х роках в усій Японії в печах татара вироблялося лише кілька сот тонн заліза і сталі на рік.

Після поразки Китаю від західних держав у Опіумних війнах 1842 року і прибуття у 1853 році до берегів Японії американської дипломатичної місії Перрі на короблях ВМС США, коли японці вперше побачили великі суцільнометалеві кораблі і були цим надзвичайно вражені, уряд Токугави і влади місцевих князівств розуміли відсталість Японії від країн Заходу. Потреба у металургії нового рівня була викликана потребою у сучасній зброї, перш за все сучасних гармат для берегової охорони. Відсталість Японії від країн Заходу змусила японських інженерів почати вивчати і будувати металургійні печі західного зразка. Спочатку це мало поодинокий характер. З 1850 року в Японії почали будувати відбивні печі. Перша така піч була побудована в уділі Саґа в 1850 році, а друга у 1851 році в уділі Сацума. Ці печі були спроектовані та побудовані на основі описів, взятих з голландської книжки (за режиму японської самоїзоліції голандці купці були єдиними, хто мав певне право на зносини з Японією).[2]:19 Відбивні печі погано працювали, але їх будівництво дало поштовх для подальших пошуків шляхів розвитку металургії. У 1853 році в Японії на всю країну були лише малопродуктивні печі татара і кілька відбивних печей.[2]:1

Потреба у сучасній чорній металургії прийшла до Японії разом з необхідністю у сучасному озброєнні.[2]:19

У 1854 році уділ Сацума, який вже мав відбивну піч, зробив ще один крок, побудувавши першу в Японії відносно сучасну доменну піч, але її робота не увінчалась успіхом через погане постачання сировини. Ця піч, як і перші відбівні печі, була побудована за описами у голандській книжці.[2]:19

У 1857 році, у період Едо, в селі Хосіно (тепер район міста Камаїсі) уділу Нанбу, біля якого було розташоване відоме родовище залізної руди Охасі, було побудовано першу в Японії доменну піч західного типу, що добре працювала. Хоча піч була невеликою — виробляла близько 1 т чавуну на день — вона являла собою початок зародження сучасної чорної металургії. 1 грудня 1857 року в Охасі йменується «Днем заліза». Насправді піч не була останнім словом тогочасної техніки, вона являла собою невеличку доменну піч з характерним товстим кам'яним кожухом, які будували в Європі і Америці у 1-й половині 19 століття. Для її роботи використовувалася енергія водяного колеса. У 2-й половині 19 століття така конструкція печей була вже застарілою. Піч було побудовано японськими будівничими за описами, взятими, як вважається, з голандської книжки «Het Gietwezen in s' Rijks Ijzer-Geschutgieterij te Luik» (Huguenin, «Ливарне виробництво на державній ливарні з виробництва чавунних гармат у Льєжі») 1826 року видання, що була завезена до Японії голандськими торгівцями через одне з небагатьох місць, через які Японія мала зносини з іншим світом — порт Нагасакі. Книжку було перекладено вченими-ранґаку («голандознавцями»). Згодом на заводі в Хосіно було 3 таких доменних печі. Одержаний у доменних печах чавун використовувався для виготовлення гармат. Печі будував самурай клану Маріока і водночас металург-самоук Осіма Такато (1826—1901) на гроші, вкладені у виробництво місцевими торгівцями. До 1868 року в уділі Нанбу було побудовано десять доменних печей для виробництва ливарного чавуну. Вироблений на заводі чавун використовувався на місці, а також інколи продавався ливарням в інших місцях Японії. У 2015 році залізорудна шахта Охасі і місце заводу, на якому було встановлено перші добре працюючі доменні печі Японії, стали частиною об'єктів промислової революції періоду Мейдзі, занесених до списку Світової спадщини ЮНЕСКО в Японії.[3][4]

36°13′39.9″ пн. ш. 138°46′09.6″ сх. д. / 36.227750° пн. ш. 138.769333° сх. д.

У 1874 році в селі Накаосака (тепер в межах міста Сімоніта префектури Ґумма) біля залізорудної шахти (яп. 中小坂鉄山, магнетит) бізнесменом Юрі Кімімаса (由利公正, 1829—1912) було побудовано перший в Японії сучасний для того часу металургійний завод (яп. 中小坂製鉄所) повного виробничого циклу західного зразка. Для будівництва заводу і на роботу на ньому були найняті британці і шведи. Завод мав доменну піч для виплавки чавуну і пудлінгові печі для переробки його на зварне залізо. На цьому заводі вперше в Японії було використано парову машину для подачі дуття в піч, тут вперше в Японії виробляли зварне залізо у пудлінговій печі. Доменні печі працювали на деревному вугіллі, було застосовано підігрівання дуття перед подачею його у піч. Продуктивність доменної печі становила 1395—1640 тонн чавуну на рік.[5][6] Вже через 4 роки, у 1878 році, завод був проданий державі через брак капіталу і нестачу сировини і тому, що не витримав конкуренції з імпортним металом. Уряд вклав 73 000 єн у покращення обладнання, але без будь-яких суттєвих змін у продуктивності. У 1884 році уряд нарешті вирішив продати завод Сакамото Яхачі, токійському купцю, лише за 28 500 єн з виплатою цієї суми протягом 20 років. Сакамото також не досяг успіху в Накаосаці та відмовився від заводу.[2]:25, 28

Цей завод досяг свого піку виробництва під час Першої світової війни і у 1918 році був закритий і потім демонтований.[7]

В околицях, де колись був завод, зберегається кілька залізних предметів, виготовлених на ньому, з фірмовими написами на них. Найдавніші з них — 2 залізні колони святилища Ішимія на вершині однієї з місцевих гір. На фірмовому клеймі окрім іншого вказано дату виготовлення — 1875 рік.[8]

У 1871 році уряд Японії відправив за кордон комісію для вивчення промисловості в Америці й країнах Європи. Делегація повернулася до Японії у 1873 році. Після повернення комісії почалося плануваня з будівництва заводів для різних галузей, в тому числі у 1874 році уряд почав розглядати план будівництва першого в Японії сучасного металургійного заводу. Проектування і будівництво заводу було доручено британському інженеру, все основне обладнання для заводу було імпортовано з Британії. Місцем для заводу було обрано місто Камаїсі, розташоване неподалік від села Хосіно, де вже була залізорудна шахта і існувало невелике металургійне виробництво.

Будівництво металургійного заводу розпочалося в 1875 році, воно велося за державний кошт. Спочатку було збудовано дві деревовугільні доменні печі шотландського типу (кожна продуктивністю 25 тонн на завантаження), потім дванадцять пудлінгових печей, сім печей для розігріву, п'ять прокатних станів та внутрішньозаводську залізницю протяжністю 24,1 км. Все обладнання і матеріали, в тому числі вогнетривка цегла для мурування печей, було імпортовано з Британії. Завод коштував державі понад 2 мільйони єн і був однією з найбільших інвестицій уряду Мейдзі.[2]:15 Однак, він все ж таки будувався з впрвадженням технологій, які незабаром мали стати застарілими (доменні печі на деревному вугіллі та пудлінгування). Будівництво заводу Камаїсі було завершено у 1878 році і він став до ладу у вересні 1880 року.[2]:25

Завод працював погано. Лише через 95 днів після початку роботи заводу робота доменних печей була перервана пожежею на вуглярних підприємствах (було припинено постачання деревного вугілля). Друга спроба, яка розпочалася у лютому 1882 року, також була припинена через 196 днів через нестачу деревного вугілля. Уряд спрямував комісію для розслідування провалу в роботі заводу. У звіті комісії було визначено дві основні проблеми Камаїсі: погані поклади залізної руди та брак деревини необхідної для випалу деревного вугілля. У 1883 році заавод закрився з великими збитками. Будівництво заводу Камаїсі коштувало державі 2 376 625 єн і зайняло п'ять років, проте він працював з проблемами лише 297 днів і виробив за цей час лише 5812 тонн чавуну. На продажу чавуну компанія заробила лише 175 000 єн і так і не перейшла до виробництва зварного заліза.[2]:19 Уряд Мейдзі вирішив продати завод Камаїсі приватним інвесторам. Зрештою, все на заводі Камаїсі, крім залізниць та деяких машин, було продано лише за 57 000 єн підприємцю, торгівцю продуктами харчування для армії, Танаці Чобею, тобто лише за 2,4 % від його вартості. Таким чином, держава втратила понад 2 мільйони єн на цьому заводі. Перейменував його на «Залізоробний завод шахти Камаїсі».

Покупець Танака Тобей перед покупкою заводу виявив, що негативна оцінка комісією залізної руди в родовищі поблизу Камаїсі була помилковою. Танака та його зять після неймовірних спроб і помилок до початку 1890-х років зробили Камаїсі комерційно успішним. З часом на заводі почали використовувати кокс замість деревного вугілля і в такий спосіб він став першим в Японії заводом, що працював з використанням коксу. До 1903 року Камаїсі виробляв лише ливарний чавун і не виробляв сталь. Коли у 1903 році він почав виплавляти сталь, він став першим в Японії металургійним заводом повного циклу.

Провал Камаїсі в перші роки роботи створив стійкий міф про те, що вкладання грошей у великі металургійні підприємства є ризикованим для приватного сектору.24 Після припинення роботи заводу Накаосака, як наслідок, після 1884 року чавуноробний завод Танаки в Камаїсі та традиційні виробники заліза татара (включаючи державний завод у Хіросімі) були єдиними значними виробниками заліза в Японії до початку 20 століття.[2]:28

Після купівлі заводу Танака не використовував доменні печі, він побудував на заводі одну тадиційну піч татара і одну такого самого типу, спроектовану Осіма Такато у 1850-х роках (кожна продуктивністю 5 — 6 т). Лише у 1893 році було розпочато роботу двох британських доменних печей з використанням коксу замість деревного вугілля. Після 1894 року загальний об'єм виробництва Камаїсі перевершив об'єм виробництва традиційних заводів з печами татара і склав понад половину загального виробництва чавуну в Японії, поки у 1901 році не розопочав роботу завод Явата. Камаїсі не перейшов до виробництва сталі до 1903 року.[2]:31

У 1895 році в місті Осака було засновано Японський сталеливарний завод (Ніхон цюко-сьо), де була встановлена 1-а в Японії мартенівська піч садкою 3,5 т і газовий генератор фірми «Даусон» (Dawson). Це був 1-й в Японії приватний сталеплавильний завод (у 1901 році викуплений сім'єю Сумітомо. Після поїздки до Німеччини побудували завод.

Будівництво нового заводу було об'єктом жвавих дискусій у парламенті. Після перемоги Японії у Японо-Китайській війні 1894 року, в атмосфері піднесення у 1895 році перемогла думка про необхідність металургійного заводу для подальшого розвитку. 35

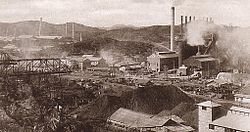

Другій спробі побудувати великий державний металургійний завод сприяла військова напруженість з Китаєм у 1890-х роках. Уряд вирішив побудувати перший в Азії сучасний металургійний завод повного виробничого циклу (завод Кімаїсі на той час ще не почав виплавляти сталь). У 1896 році, відразу після Японсько-цінської війни, було прийнято рішення про будівництво державного заводу Явата. Для розташування заводу було обрано невелике село Яхата (Явата) в префектурі Фукуока на острові Кюсю. Село Яхата було обрано з кількох причин, зокрема через зручність для морського та сухопутного транспорту, стабільну земельну базу, велику кількість води, великий трудовий резерв у сільськогосподарському районі та наявність природних ресурсів. Найважливішим фактором була близькість до вугільних шахт в районі Тікухо, найбільших вугільних шахт Японії. Для заводу була прийнята німецька модель металургійного заводу. Будівництво заводу Явата розпочалося в 1898 році та було фактично завершено до 1901 року. У лютому 1901 року розпочав роботу доменний цех, до осені працювали всі цехи. Мартен, бесемерівський конвертер, прокатне виробництво. Став до ладу 2-й державний металургійний завод «Явата», який вважався найважливішою віхою в японській металургійній промисловості періоду Мейдзі. Для його запуску туди були спрямовані багато інженерів з металургійного заводу Камаїсі, які внесли великий вклад у його створення. Погано працювала доменна піч, побудували нову. Німці будували. Будівництвом та експлуатацією заводу керувало Міністерство сільського господарства та торгівлі. Заводом повного виробничого циклу він став у 1905 році. Вони також самостійно спроектували другу піч, набагато меншу, та розпочали роботу в лютому 1905 року. Незважаючі на проблеми, завод Явата став найбільшим заводом країни вже у 1901 році.

До заснування заводу Явата чавун і сталь, що розповсюджувалися в Японії, майже повністю імпортувалися. Завод Явата, незважаючи на численні невдачі, зміг перетворитися на великомасштабний сталеливарний завод протягом десяти років на якому працювали тисячами робітників.

| Рік | Власне вироб- ництво |

Імпорт | ||||||

|---|---|---|---|---|---|---|---|---|

| Чавун | Брус | Вироби, кон- струк- ційні матеріа- ли |

Листо- прокат |

Дріт | Загалом | |||

| 1868 | н.д. | 985 | 40 | 1680 | 22 | 22 | 2749 | |

| 1869 | н.д. | 281 | 120 | 3312 | 68 | 66 | 3847 | |

| 1870 | н.д. | 225 | 56 | 3536 | 187 | 140 | 4144 | |

| 1871 | н.д. | 469 | 31 | 3753 | 8 | 84 | 4345 | |

| 1872 | н.д. | 30 | 106 | 4872 | 9 | 150 | 5167 | |

| 1873 | н.д. | 602 | 134 | 7835 | 169 | 73 | 8813 | |

| 1874 | 4894 | 1296 | 246 | 9498 | 164 | 344 | 11548 | |

| 1875 | 3437 | 3689 | 508 | 10693 | 144 | 250 | 15284 | |

| 1876 | 6448 | 664 | 118 | 8630 | 300 | 282 | 9994 | |

| 1877 | 8216 | 2184 | 367 | 13208 | 365 | 365 | 16219 | |

| Примітки. 1. н.д. — немає даних. | ||||||||

| Рік | Чавун | Сталь | ||||||

|---|---|---|---|---|---|---|---|---|

| Вироб- ництво |

Імпорт | Загалом | Вироб- ництво |

Імпорт | Загалом | |||

| 1882 | н.д. | 5373 | — | н.д. | 27459 | — | ||

| 1883 | 14861 | 7299 | 22160 | н.д. | 26956 | — | ||

| 1884 | 11881 | 5863 | 17744 | н.д. | 27242 | — | ||

| 1885 | 6781 | 5583 | 12364 | н.д. | 34132 | — | ||

| 1886 | 13783 | 7040 | 20823 | н.д. | 45859 | — | ||

| 1887 | 15295 | 6535 | 21811 | н.д. | 59996 | — | ||

| 1888 | 17023 | 20742 | 37765 | 1268 | 88118 | 89386 | ||

| 1889 | 20083 | 9807 | 29890 | 1080 | 64453 | 65533 | ||

| 1890 | 21235 | 10429 | 31664 | 1180 | 69160 | 70340 | ||

| 1891 | 16592 | 12191 | 28783 | 719 | 60166 | 60885 | ||

| 1892 | 15248 | 15322 | 30566 | 2452 | 37271 | 39723 | ||

| 1893 | 14654 | 23285 | 37938 | 1657 | 63961 | 65618 | ||

| 1894 | 16366 | 36649 | 53015 | 2102 | 90294 | 92396 | ||

| 1895 | 23027 | 35316 | 58313 | 1850 | 104930 | 106780 | ||

| 1896 | 24560 | 39036 | 63596 | 1987 | 177489 | 179476 | ||

| 1897 | 20589 | 43642 | 64231 | 1082 | 193737 | 194819 | ||

| 1898 | 19397 | 63402 | 82799 | 1101 | 212493 | 213594 | ||

| 1899 | 19397 | 27244 | 46641 | 2288 | 109432 | 111720 | ||

| 1900 | 21326 | 23758 | 45084 | 2387 | 224653 | 227040 | ||

| 1901 | 56834 | 43160 | 99994 | 6033 | 141375 | 147408 | ||

| Примітки. 1. н.д. — немає даних. | ||||||||

Обидва металургійні заводи — Камаїсі і Явата — в перші роки своєї діяльності працювали з труднощами через низку проблем — відсутність в достатній кількості кваліфікованого персоналу — менеджерів та досвідчених робітників, поганий кокс, використання іноземного обладнання і відсутність оперативної його заміни тощо. Важке машинобудування було відсутнє, інколи щоб замінити великі деталі обладнання доводилося чекати на нові з-за кордону кілька місяців.

Японії бракувало як технологій, так й технологів, інженерів, які б змусити працювати нове устаткування; не вистачало капіталу, необхідного для таких великих промислових підприємств; і не вистачало сталого рівня попиту на продукцію галузі (японська економіка була все ще досучасною). Відповідно, перші п'ятдесят років розвитку чорної металургії країни було заповнено невдачами та підприємствами, які досягли лише посереднього успіху.[2]:18

Досвід доводилося отримувати по мірі впровадження. Першими державними заводами керувало Міністерство сільського господарства, на заводі Кобе директром став колишній клерк з цукрового заводу компанії Судзукі.[2]:63

Через несправедливі договори із західними країнами наприкінці періоду Токуґава Японія не мала повної тарифної автономії до 1911 року, і японським підприємцям було досить складно заснувати заводи в Японії, продукція яких могла конкурувати з імпортом сталі, навіть на їх власному ринку.[2]:27

Японія довгий час залишалася імпортером чавуну і сталі. Існуючі маленькі заводи виробляли недостатнь сталі, щоб задовольнити внутрішній ринок. До заснування заводу Явата чавун і сталь, що продавалися в Японії, майже повністю імпортувалися.

Протягом перших двох десятиліть 20 століття і особливо під час Першої світової війни японська металургійна промисловість продемонструвала значний прогрес. Найбільшим виробником в країні в цей час був Імператорський металургійний завод, розташований на острові Кюсю, що став до ладу у 1901 році. Цей завод належав уряду і управлявся ним. На додаток до цього державного підприємства існувало кілька незалежних компаній — більшість з яких були невеликі, що випускали ливарну продукцію, але серед них було кілька значних підприємств.[10] Після 1905 року виробництво сталі в Японії збільшувалося у 2 рази кожні 5 років, досягнувши максимуму у 7,65 млн т у 1943 році.[2]:2 З'являлися нові заводи, які у 2-й половині 20 століття перетворилися на гігантів.

На початку 20 століття японська чорна металургія все ще залишалася малопродуктивною. У 1900 році Японія імпортувала стільки ж чавуну скільки і виробляла, сталі — у 100 разів більше ніж виробляла. У 1901 році в Японії металургійні підприємства разом виробляли 49 тис. т чавуну і 6 тис. т сталі, забеспечуючи потреби країни лише на 57 % по чавуну і на 3 % по сталі, інша частина потреб забеспечувалася імпортом чавуну і сталі.[2] У 1901 році, після початку роботи заводу Явата, в Японії було 2 працюючих металургійних заводи, що будувалися як заводи з повним виробничим циклом — Камаїсі і Явата. Але Камаїсі виробляв лише чавун, сталь почав виплавляти у 1903 році (на 20 році свого існування), Явата до 1905 року також не мав сталого виробництва сталі. [уточнити] Окрім цих 2 заводів по всій країні було кілька невеличких приватних металургійних заводів неповного виробничого циклу, які мали лише сталеплавильне і прокатне виробництва. Ці заводи не виробляли чавуну, тому виплавляли сталь з покупного, як правило імпортного, чавуну і металобрухту.[2]:59 У 1901 році, в 1-й рік своєї роботи, завод Явата став найбільшим металургійним заводом країни, він виробив 48 % чавуну (23660 т), 28 % сталі (1678 т) з всієї кількості, виробленої в країні.

До початку 1911 року основним виробником чорних металів був завод Явата, частка якого у виробництві чавуну і сталі на внутрішньому ринку становила 70 % і 89 % відповідно.[2]:58 До 1913 року роль заводу Явата зросла до 73 % по чавуну (176184 т), і знизилася до 78 % по сталі (217391 т).[2]:47, 48

У 1905 році в Японії було вироблено лише 125 тис. т. чавуну і 107 тис. т сталі (для порівняння, у США — 23,3 і 20,3 млн т відповідно).[2]

Найбільшими виробниками були державні заводи, приватні заводи до Російсько-Японської війни 1905 року давали лише 10 % сталі. Однак, під час війни і після неї приватні заводи збільшили виробництво і у 1913 році виробляли до 25 % чавуну і металопрокату. Це відбулося завдяки державним замовленням по дуже вигідних цінах.[11]:95

Після війни у Японії було засновано низку металургійних заводів — заводи Кобе (1905), Хього (1906, компанії Кавасакі), Японський металургійний завод (1907, село Ванісі, тепер Муроран) і завод з доменними печами Ванісі (1909). На цьому було вперше в Японії побудовано велику 50-и тонну мартенівську піч (до того в країні використовувалися значно менші мартенівські печі). Це були заводи, окрім Ванісі, неповного виробничого циклу з мартенівським виробництвом, вони для виплавки сталі використовували імпортний чавун. Виготовляли продукцію для потреб флоту. Вони були невеличкими, найбільшим заводом залишався державний завод Явата. У 1912 році було засновано компанію Ніхон Кокан Кабусікі-кайся (NNK — Японська трубопрокатна компанія).[11]:68 У 1914 році, саме перед Першою світовою війною, NKK у місті Кавасакі, поблизу Токіо, завершила будівництво свого трубопрокатного заводу, де було дві мартенівські печі з осно́вним муруванням продуктивністю 20 тонн за 1 плавку та перший в Японії стан для виробництва безшовних труб німецької фірми Mannesmann. У 1912 році лише заводи Явата та Камаїсі виробляли чавун, але чавун Явати не продавався бо використовувався на самому заводі, а Камаїсі виробляв і продавав лише ливарний чавун (не призначений для переробки на сталь). Чавун імпортували на початку століття з Бенгалії.[11]:68

Sumitomo, Kobe, Kawasaki та Nihon Seiko-shо отримували технічну та фінансову підтримку від ВМС та Національного бюро залізниць, вони були створені приватними підприємцями як приватні фірми для задоволення цих потреб. Було багато приватних заводів неповного виробничого циклу. Декотрі з них, наприклад Трубопрокатний завод компанії Ніппон, заводи компаній Фудзі і Кобе, з часом перетворилися на великі компанії.[11]:96 Багато заводів рано чи пізно стали власністтю різноманітних дзайбацу.[11]:96 Стикалися з труднощами технологічного плану, були засновані як невеликі заводи, через багато років у 2-й половині 20 століття перетворяться на гигантів. Імпортне обладнання застосовували, їздили до Німеччини і Британії на вивчення тамтешнього досвіду. Імпортувалася сталь у вигляді готового прокату.[10]

До 1913 року всі заводи давали 48 % чавуну і 34 % сталі, спожитих в країні. Причому, у 1913 році Явата давав 78 %, Камаїсі — 3,9 %, інші — 18,1 % сталі. У 1913 році підприємства чорної металургії країни виробляли сталі лише 1 % від виробленого у США, вся країна виробляла у 5 разів менше, ніж один завод Геррі у США.[11]:96 На початку 20 століття металургія, не зважаючи на значні досягнення, не забезпечувала країну металом в достатній кількості і Японія залишалася великим імпортером сталі. До Першої світової війни Японія імпортувала значну кількість сталі з Німеччини і Великої Британії.[10]

Залізорудна сировина імпортувалася з Кореї і Китаю, руда власного видобутку використовувалася помітно в менший кількості.[2]:55 У 1-і десятиліття 20 століття японські заводи виробляли головним чином чавун і сталь. Виробництво зварного заліза в Японії було незначним, менш ніж 2000 т на рік. Відразу після війни сталь імпортувалася в основному з США (90 % імпорту сталі) бо колишні постачальники сталі — в Європі — пережилив ійну. Імпортувалася сталь у вигляді готового прокату. Більша частина листового прокату, імпортованого з США, використовувалася у будівництві суден для зростаючого торгівельного флоту імперії. Інша імпортна сталь використовувалася для промислових цілей. На військові потреби йшла переважно сталь місцевого виробництва.[10]

Під час Першої світової війни Японія перебувала на боці США і країн Антанти. В країні зріс попит на чавун і сталь бо зросло споживання їх для виробництва озброєння, включаючи воєнні кораблі, для союзників та для власних потреб. Однак, через воєнні дії в Європі, скоротився імпорт в Японію чавуну і сталі з Британії і Німеччини. Вже у 1914 році, першому році війни, імпорт чавуну і сталі скоротився на 36 % і 25 % відповідно у порівнянні з попереднім роком.[2]:79, 81 Зберегти певний рівень імпорту сталі вдалося за рахунок постачання її, в тому числі у вигляді готового листового прокату для суднобудування, з США. Через зростання попиту і часткову втрату постачальників ціни на чавун і сталь в Японії відчутно зросли. У відповідь на збільшення попиту та зниження імпорту з Європи, японська промисловість почала нарощувати внутрішнєє виробництво чавуну та сталі, але це не змогло повністю задовольнити попит, що також сприяло зростанню цін. Великий попит на чавун і сталь протягом війни спричинили невпинне зростання виробництва металургійними заводами Японії. Загальний обсяг виробництва чавуну та сталі в країні за період з 1913 року по 1919 рік зріс більш ніж вдвічі: чавуну — з 240 000 тонн до 596 000 тонн, а сталі — з 255 000 тонн до 549 000 тонн.[2]:85 Завдяки спекуляціям і великому попиту металургійні компанії Японії отримали великі прибутки.[2]:79

| Рік | Чавун | Сталь | ||||||

|---|---|---|---|---|---|---|---|---|

| Вироб- ництво |

Імпорт | Експорт | Рівень само- зебеспече- ння, % |

Вироб- ництво |

Імпорт | Експот | Рівень само- зебеспече- ння, % | |

| 1913 | 240 | 265 | 0,4 | 48 | 255 | 528 | 31 | 34 |

| 1914 | 300 | 169 | 0,2 | 64 | 283 | 396 | 29 | 44 |

| 1915 | 318 | 167 | 0,4 | 66 | 343 | 236 | 29 | 62 |

| 1916 | 389 | 232 | — | 63 | 381 | 442 | 26 | 48 |

| 1917 | 451 | 232 | 3,1 | 66 | 534 | 675 | 54 | 46 |

| 1918 | 583 | 225 | 6,8 | 73 | 537 | 651 | 166 | 48 |

| 1919 | 596 | 346 | 17,0 | 68 | 549 | 725 | 108 | 47 |

Через вибухове зростання попиту на чорні метали, під час війни було засновано багато приватних, переважно невеличких, сталеплавильних фірм, їхня кількість зросла з 21 у 1913 році до 208 у 1918 році. До війни було лише 7 заводів з річною продуктивністю понад 5000 тонн сталі. Кількість новозбудованих під час війни заводів з потужністю понад 5000 тонн становила 33, а три існуючі фірми розширили свої потужності до понад 5000 тонн. Тобто кількість заводів з продуктивністю 5000 т зросла до 40. Але 166 з цих нових фірм були невеликими, з продуктивністю менше 5000 тонн. Майже всі вони були створені в надії на миттєвий успіх (хоча деякі навіть не змогли розпочати роботу). Однак, новозбудовані заводи протягом війни так і не зайняли значного місця ні у виробництві чавуну, ні у виробництві сталі. В кінці війни, в 1918 році, на заводи Явата, Камаїсі і Ванісі припадало 72,5 % виробництва чавуну від його загального виробництва. У виробництві сталі на заводи, що працювали до війни — Явата, Камаїсі, NKK, Nihon Seiko-sho, Sumitomo Copper, Sumitomo Steel Casting, Kobe Steel та Kawasaki Shipbuilding's Hyogo — припадало 86,4 % від загального її виробництва. У виробництві прокату фірми, що існували до війни, займали 88,7 %.[2]

Серед заводів, побудованих під час війни, відносно великими були Тойо, виробник чавуну, Фукіай компанії Kawasaki Shipbuilding, а також Кокура, Фудзі і Осака компанії Asano, що виробляли сталь. Однак загалом виробництво чавуну та сталі в Японії під час війни зросло за рахунок розширення існуючих фірм, причому, переважно — приватних. Більшість нових фірм були незначними. Частка приватних компаній на ринку сталі збільшилася з 25 % у 1913 році до 49 % у 1919 році. Вони закуповували імпортний чавун, переплавляли його на сталь, виготовляли готовий прокат або заготовку і продавали їх машинобудівним заводам.[2]:113

У 1917 році в галузі працювало понад 100000 працівників. Загальний об'єм інвестицій досяг 500 млн єн.[2]:79 У 1917 році було прийнято Закон про сприяння розвитку чорній металургії, що поклало початок державній політиці щодо цієї галузі.

| Рік | Чавун | Брус | Листопрокат |

|---|---|---|---|

| 1918 | 406 | 390 | 834 |

| 1919 | 164 | 230 | 320 |

| 1921 | 78 | 131 | 140 |

| 1923 | 67 | 115 | 135 |

| 1925 | 59 | 111 | 134 |

З закінченням у листопаді 1918 року Першої світової війни економічне середовище Японії раптово змінилося. Завищені ціни на чавун та сталь різко знизилися. Середня ціна чавуну, 406 єн за тонну у 1918 році, впала до 164 єн у 1919 році, ціна сталевих прутків — з 390 єн до 230 єн, ціна сталевого товстого листового прокату впала з 834 єн до 320 єн. Запаси непроданої продукції зросли, і невдовзі настала депресія. Уряд, намагаючись регулювати ринок, призупинив продаж сталі, виготовленної державним заводом Явата, та купив у інших заводів 16 500 тонн чавуну, що було надто багато, як засіб полегшення. Однак невеликі фірми, що розрослися під час війни, були захоплені післявоєнною рецесією, і почалося болісне скорочення галузі. До 1923 року в галузі залишилося лише 9 заводів, що виробляли чавун, 22 виробники сталі та 21 виробник прокату.[2]:86 Після війни через фінансові проблеми металургійні заводи почали потрапляти під крило різноманітних дзайбацу.[2]:78 Ціни на чавун після Першої світової війни сильно впали. Крім того, іморт якісного і дешевого індійського чавуну ставив виробників чавуну у невигідне становище. У відповідь на це чавуноробні заводи Камаїсі, Ванісі і Тойо були вимушені реорганізуватися. Камаїсі і Ванісі були продані дзайбацу Міцуі, Тойо підпав під управління заводу Явата. Виробники чавуну шукали фінансову підтримку.[2]:94 У 1920-х роках в галузі розпочався процес об'єднання компаній з метою підвищення конкурентноспроможності.

| Рік | Чавун | Сталь | ||||||

|---|---|---|---|---|---|---|---|---|

| Вироб- ництво |

Імпорт | Експорт | Вироб- ництво |

Імпорт | Експот | |||

| 1926 | 810 | 504 | 5 | 1256 | 925 | 121 | ||

| 1927 | 896 | 576 | 4 | 1415 | 814 | 156 | ||

| 1928 | 1093 | 709 | 5 | 1720 | 825 | 182 | ||

| 1929 | 1087 | 792 | 4 | 2034 | 790 | 196 | ||

| 1930 | 1162 | 515 | 5 | 1921 | 437 | 234 | ||

| 1931 | 917 | 495 | 3 | 1663 | 266 | 204 | ||

| 1932 | 1011 | 650 | 1 | 2113 | 235 | 300 | ||

| 1933 | 1424 | 801 | 0 | 2792 | 410 | 435 | ||

У цій реорганізації кілька постраждалих фірм було об'єднано з сильнішими. Перш за все, виробники чавуну, які зазнали серйозних фінансових труднощів, були змушені шукати фінансової підтримки. Дзайбацу Okura у 1919 році відкрила завод Sanyo Iron Works, однак його було закрито у 1922 році через спад попиту, спричинений Вашингтонським пактом про роззброєння.[2]:95 Найстаріша компанія в галузі, Камаїсі, об'єдналася у 1924 році з дзайбацу Місуї як дочірня компанія Mitsui Mining Corporation. Повоєнна депресія та конкуренція з імпортним чавуном поновили проблеми компанії. Mitsui видалила назву Танаки з назви компанії та назвала її Kamaishi Mining Company Ltd.[2]:93 Окрім Камайші, Міцуї взяла під контроль Ніхон Сейко-сьо та завод Ваніші. Mitsubishi Steel об'єдналося з Tokyo Kozai Company (Tokyo Steel Material), виробником сталевого прокату, який фінансувався Mitsubishi Shoji (загальна торгова компанія Mitsubishi).

Дзайбацу Sumitomo у 1919 році, виявивши потребу у власному сталеливарному заводі, вона придбала Kishimoto Steel та Kishimoto Nail Works, які були засновані Kishimoto Shoten, одним з найбільших дистриб'юторів сталі в Осаці. Окрім трьох найбільших дзайбацу, дзайбацу Okura та група Asano and Yasuda також були дуже активними.[2]:99

З 1923 року спостерігалося зростання виробництва сталі. Сталеплавильні компанії об'єднувалися з метою встановлення спеціалізації окремих заводів, розділяли асортимент кому що виробляти. Об'єднання компаній у картелі дозволило досягти великих успіхів у раціоналізації виробництва і зниженні витрат, а також у можливості купівлі дешевих чавуну і металобрухту. Економія коштів за рахунок зниження витрат на виробництво. У 1932 році Японія вперше виплавила сталі стільки, скільки споживала, навіть трохи більше — 103 %.Через зростання внутрішнього виробництва імпорт сталі — у вигляді заготовки або готового прокату — впав з 1926 по 1933 роки у 2 рази. Однак імпорт залишився бо частина прокату, виготовленного в Японії, йшла на експорт. Зростання виробництва спостерігалося завдяки таким факторам як скорочення імпорту з Німеччини після війни, землетрус Канто, після якого був великий попит на сталеві будівельні матеріали, урбанізація і індустріалізація країни. Збільшення обсягів виробництва було досягнуто тим, що компанії збільшували свої виробничі потужності. Однак, у 1925 році через насичення ринку ціни впали. Японія пережила кризу, але потім виробництво знову продовжило зростати.[2]:129-132

Основні родовища залізної руди у 1920-х роках, що розроблялися в Японії, знаходилися в північній і центральній частинах острова Хонсю і південно-західній частині острова Хоккайдо. Найбільшим родовищем на японських островах було Камаїсі на піночі Хонсю. На початку 20 століття запаси залізної руди в Японії оцінювалися лише у 47,4 млн т магнетиту (у 1970-х роках оцінки давали дещо більше — 280 млн т[13]). Крім того, вугілля, що видобувалося в Японії, було малопридатним для металургії. Японська чорна металургія через брак власник корисних копалин залежала від імпорту залізних руд і коксівного вугілля (ця залежність зберігатиметься безперервно й надалі до нашого (2025) часу). Нестачу корисних копалин Японія компенсувала за рахунок покладів у залежних територіях в континентальній частині Азії — Кореї, Маньчжурії і східної частини Китаю. Всі ці залежні території були перетворені на постачальників залізних руд і коксівного вугілля для заводів у острівній частині Японії. У 1919 році Японія видобула 135292 т залізної руди, а завезла 958792 т тобто у 7 разів більше. Руда завозилпся з Кореї у кількості 150—300 тис. т на рік. Залізні руди, видобуті в Кореї, містили 50 % заліза і легко видобувалися. У Китаї залізні руди видобувалися у великих обсягах у місцевостях вздовж річки Янцзи, що полегшувало транспортування її до японських металургійних заводів. Великі родовища руди також існували у Маньчжурії, хоча деякі з них мають руди низького вмістом заліза, які можна вигідно виплавляти в цьому регіоні через близькість доброго коксівного вугілля, але не можна вигідно транспортувати до Японії. У 1917—1919 роках Китай і Корея були основними постачальниками залізних руд, в меншій кількості її довозили з Австралії, Філіпин та інших місць, загалом — 418—958 тис. т.[10]

Велика кількість металургійних заводів Японії в цей час були заводами неповного виробничого циклу. Тому їм доводилося купувати імпортний чавун і металобрухт для переплавки їх на сталь у мартенівських печах. Імпортований брухт був на 10 єн дешевший за тонну, ніж імпортований чавун, імпорт брухту зріс до 500 000 тонн у 1931 році з 80 000 тонн у 1926 році. Таким чином, після кінця 1920-х років заводи неповного циклу сильно залежали від американського брухту.[10]:127

Науковий підхід до металургії заліза почав виникати в Японії після 1870 року з перейняття іноземного досвіду. Тоді виникли перші навчальні спеціалізовані заклади.[2]:102 Перші в Японії курси з гірничої справи і металургії почали читати у Імператорському технічному коледжі, заснованому у 1873 році. Навчання в коледжі велося іноземцями англійською мовою. У 1886 році його було приєднано до Імператорського університету в Токіо, який в той самий рік було реорганізовано і при ньому створено Технічний коледж (Інженерний коледж), у складі якого було створено факультет гірничої справи і металургії. З 1879 по 1925 роки кількість випускників гірничо-металургійного факультету цих закладів загалом склала 574 особи, 91 з яких одержала докторський ступінь. Більшість важливих діячів японської чорної металургії були випускниками Токійського університету.[2]:102

Після 1910 року і протягом 1920-х роках епоха спроб і помилок у японській металургійній промисловості закінчилася і розпочався період наукового підходу до технічного впорядкування. З'явилося кілька видань, присвячених проблемам чорної металургії.[2]:102[14] У 1911 році почалося видання журналу «Звіт Товариства дослідження сталі» (досі виходить, теперішня назва з 1991 року — «Технічний звіт „Ніппон стіл“») — органу клубу досліджень в галузі сталі, утворенного при заводі Явата у березні 1911 року.[14]

Під час і після Першої світової війни японська технологія виробництва чавуну і сталі зробила перший крок від стадії перейняття і запозичення до незалежного розвитку. Припинення імпорту сталі і машин з Європи підшвидчило технологічну незалежність. Щоб наздогнати передові західні країни і досягти самодостатності, промисловість мала розробити власну технологічну базу. На цьому етапі розвитку в лютому 1915 року було засновано Японський інститут чорних металів (Японський інститут чавуну і сталі) — одну з найважливіших установ галузі країни, яка зробила внесок у розвиток японської чорної металургії протягом 20 століття. У 1915 році було засновано і його журнал «Чавун і сталь» («Тецу-то-хагане»).[2][14] У 1921 році Міністерство сільського господарства та торгівлі, що завідувало металургією в японському уряді, створило комітет з промислової стандартизації, який консультувався з Японським інститутом чорних металів щодо стандартизації продукції з чорної металургії. Інститут розпочав стандартизацію та поширював національні стандарти через свої зустрічі, конференції, відділи спільних досліджень та свій журнал. Він заснував спеціальні нагороди для вшанування та просування інженерів, які присвятили себе цій галузі.[2]:100

У 1918 році в Імператорському університеті Тохоку було засновано Інститут дослідження заліза та сталі (пізніше відомий як Інститут дослідження металів), перший державний дослідницький інститут металів, який став центром досліджень металів у Японії.[2]:103

Завод Явата почав стандартизацію технічної термінології. У 1920 році Явата видав перший в Японії словник технічної термінології англійською, німецькою і японською мовами.[2]:102

Японські компанії будували металургійні заводи не лише в Японії, а й на залежних територіях і в інших країнах. У Кореї у 1910 році, коли японський уряд анексував Корею, компанія Міцубісі дзайбацу придбала залізорудний рудник у Кенджіхо і в 1913 році вирішила побудувати великий чавунний завод із доменною піччю. У 1917 році Міцубісі зареєструвала цей завод як Міцубісі Сейтецу Кабусікі-кайся (Mitsubishi Steel Corporation) з початковим капіталом 30 мільйонів єн.[2]:25 Однак, оскільки «Міцубісі» замовила заводське обладнання у німецьких компаній, початок Першої світової війни затримав завершення будівництва. Роботи були завершені в 1918 році з двома доменними печами. У листопаді того ж року, коли закінчилася Перша світова війна, ринок заліза пережив значний спад, а ціна на чавун знизилася до однієї десятої від воєнного рівня. Тому лише після початку урядового протекціонізму та картелізацій у 1920-х роках Mitsubishi Steel стабілізувала свою роботу.[2]:73 завод Хванхе на західному узбережжі Кореї. Завод в Кореї був приурочений до тамтешніх багатих родовищ залізних руд.

У Китаї японські компанії і уряд діяли кредитами і спільними підприємствами. Японський уряд та завод Явата допомогли побудувати доменну піч на шахті Та Є у 1913 році для Han Yeh Ping Coal and Iron Company. 70 Діяльність в Маньчжурії була прямішою. У 1915 році розпочав роботу металургійний завод Беньсі. Обладнання постачалося з Британії і Німеччини, технологію впроваджували і дослідження родовищ проводили робітники заводу Явата. 60 — 80 % продукції йшло на експорт, з яких понад 70 % припадало на Японію. 72 — 73.

У 1920-х роках відбувся подальший певний рух японських металургійних та ливарних заводів на континент — у Корею, Манчжурію, Китай. Деякі японські компанії мали свої найбільші металургійні заводи саме на континенті. У 1913 році японський уряд і завод Явата допомогли з будівництвом доменної печі у Дає, чавун з якої планувалося вивозити на завод Явата.[2]:70 Заводи Аньшань і Беньсі були розташовані у Манчжурії, завод Hanyang — у китайській провінції Хубей, на місці злиття річок Хань і Янцзи-Кіанг. Okura Mining Company побудувала завод у провінції Кіанг-Су в Китаї, в 20 мілях від Нанкіна. У 2-й половині 1930-х років Японія захопила території, на яких розташовувалися ці заводи.

У 1930 році для можливості впливу на ринок чорних металів всередині країни, державою злиттям заводу Явата і кількох приватних компаній було створено напівдержавну корпорацію Ніхон сейтецу, що стала найбільшою в галузі країни. У 1931 році на долю чорних металів в економіці країни припадало 5,3 %, а у 1936 році вже 10,8 %.[2]:152 Після спроби спроби державного перевороту, що стався 26 лютого 1936 року, кабінет Окади пішов у відставку, прем'єр-міністром став Хірота. Переворот був придушений армією як повстання проти імператора. Саме в цей час влада перейшла до рук офіцерів. Після повстання Японія почала готуватися до війни, а японська економіка почала готуватися до очікуваної участі у війні. Таким чином, уряду було вкрай необхідно збільшити виробничі потужності та продуктивність у виробництві озброєння. У липні 1936 року новий міністр торгівлі і промисловості, Огава Кьотаро, оголосив про свою нову політику щодо чорної металургії. Оґава змінив політику, зосереджену на Japan Steel, що досі обмежувала інших виробників сталі у розширенні виробництва.[2]:162 Після заяви Оґави, міністерство надало дозвіл NKK, Asano's Kokura Steel та Nakayama Steel на будівництво доменних печей.

| Рік | Чавун | Сталь | ||||||

|---|---|---|---|---|---|---|---|---|

| Вироб- ництво |

Імпорт | Експорт | Вироб- ництво |

Імпорт | Експот | |||

| 1932 | 1011 | 404 | 1 | 2123 | 230 | 116 | ||

| 1933 | 1424 | 641 | - | 2792 | 400 | 229 | ||

| 1934 | 1728 | 614 | 1 | 3323 | 371 | 345 | ||

| 1935 | 1907 | 962 | 1 | 3978 | 316 | 444 | ||

| 1936 | 2008 | 972 | 1 | 4548 | 296 | 547 | ||

| 1937 | 2308 | 995 | - | 5080 | 722 | 386 | ||

| 1938 | 2563 | 857 | - | 5489 | 214 | 379 | ||

| 1939 | 3179 | 707 | 1 | 5381 | 110 | 476 | ||

| 1940 | 3569 | 690 | 2 | 5261 | 215 | 393 | ||

| 1941 | 4312 | 646 | 3 | 5046 | 58 | 305 | ||

Війни в Маньчжурії з 1931 року і в Китаї у 1937 році підвищили потребу у сталі і сприяли зростанню виробництва.[2]:153 У 1930-х роках будуються нові доменні печі — перш за все на заводах компанії Nippon Steel і потім — NKK.[2]:182

У 1937 році, за нового прем'єр-міністра, Міністерство торгівлі і промисловості запропонувало нову ціль для галузі. У його пропозиції до 1941 року загальний обсяг виробництва готової сталі, включаючи виробництво в Маньчжурії, був встановлений на рівні 10 мільйонів тонн. Його план передбачав, що внутрішнє виробництво чавуну і сталі становитиме 7,75 та 8,32 мільйона тонн відповідно, тоді як імпорт їх з Маньчжурії досягне 3,6 та 1,68 мільйона тонн відповідно. Особливістю його плану було те, що він намагався створити самодостатню чорну металургію в рамках Японсько-Маньчжурської автархії. До 1941 року, згідно з планом, Японія мала позбутися всього імпорту, включаючи брухт, чавун та залізну руду, з-за меж автархії.

В цей час обладнання і устаткування на металургійні заводи Японії все ще постачалося з Європи та США. З США до 1939 року довозили прокатні стани. У 1937—1941 роках компанія NKK імпортувала з Німеччини і встановила у себе на заводі 5 конверторів, які в Японії називали томасівськими (до того конвертори в Японії були лише на заводі Явата). Наприкінці 1930-х років Japan Steel активно реалізувала серію програм розширення потужностей. Вона побудувала два нові заводи повного циклу у Ванісі та Хірохаті. Також Japan Steel встановила два стани безперервного прокату на заводах Явата та Хірохата. Основна частина машин була імпортована зі Сполучених Штатів у 1938 році. Завод Хірохата був найсучаснішим заводом повного циклу у Японії. Хірохата мала дві доменні печі, п'ять мартенівських печей та прокатне обладнання з станом безперервного прокату продуктивністю 450 000 тонн на рік.[2]:181

У 1937 році, коли спалахнула війна в Китаї, Японія перейшла до воєнної економіки, і чорна металургія, як найважливіший сектор для виробництва озброєння, перейшла під контроль уряду.[2]:156 Перед війною США припинили експорт металобрухту до Японії. Багато сталеплавильних заводів залежало від довізного з США металобрухту. Фірма Кавасакі, що не мала доменних печей, у 1940-х була вимушена зупинити роботу кількох мартенівських печей через нестачу металобрухту.[2]:185

| Рік | Індія | Велика Британія |

США | Інші | Разом | ||||

|---|---|---|---|---|---|---|---|---|---|

| т | % | т. | % | т. | % | т. | % | т. | |

| 1933 | 195 | 19 | 124 | 12 | 455 | 45 | 239 | 24 | 1013 |

| 1934 | 100 | 7 | 96 | 7 | 960 | 68 | 257 | 18 | 1413 |

| 1935 | 97 | 6 | 40 | 2 | 1326 | 78 | 229 | 14 | 1692 |

| 1936 | 139 | 9 | 6 | 0 | 1028 | 68 | 324 | 22 | 1497 |

| 1937 | 200 | 8 | 6 | 0 | 1777 | 73 | 437 | 18 | 2420 |

| 1938 | 82 | 6 | 4 | 0 | 1007 | 74 | 265 | 20 | 1358 |

| 1939 | 107 | 4 | 2 | 0 | 2174 | 85 | 272 | 11 | 2555 |

| 1940 | 78 | 6 | 0 | 0 | 1116 | 80 | 197 | 14 | 1391 |

| 1941 | 1 | 0 | — | — | 109 | 54 | 93 | 46 | 203 |

| Примітки. т. — тонаж | |||||||||

З початком війни в Європі у 1939 році, Японія стикнулася з загостренням проблеми імпорту сировини і з іншого боку з нестачею іноземної валюти. Внутрішні ціни на метал різко зросли. У вересні 1939 року уряд видав Указ про контроль цін, який зафіксував усі ціни, однак ціни собівартість виробництва чавуну та сталі збільшилася, оскільки зросли ціни на імпортну сировину. Прибуток металургійних компаній швидко падав, і фактичне виробництво не могло задовольнити запланованих виробничих цілей.[2]:171 В решті решт уряд почав субсидувати імпорт металобрухту і іншої сировини у розмірі 136 млн єн.

У червні 1940 року Японія вдерлася до Південно-Східної Азії і почала просуватися на південь, незважаючи на попередження Америки. Уряд США застосував економічні санкції для обмеження експорту авіаційного бензину та металобрухту до Японії. Ембарго на експорт металобрухту зі Сполучених Штатів було фатальним для сталеплавильної промисловості Японії, оскільки імпорт металобрухту з США становив 85 % від загального обсягу імпорту металобрухту. Однак, незважаючи на серйозні зусилля щодо збільшення використання чавуну, сталеплавильні заводи неповного циклу все одно залишалися більш ніж на 70 % залежними від металобрухту. Навіть заводи повного циклу, що виробляли чавун, потребували використання металобрухту на близько 50 % у сталеплавильній шихті.[2]:172 Коли кабінет Коное підписав Потрійний пакт з Німеччиною та Італією у вересні 1940 року, Сполучені Штати заборонили експорт брухту до Японії, і виробництво почало падати. Уряд ввів квоти на сировину і таким чином намагався регулювати обмежені ресурси. 44 прокатних цехи заводів неповного циклу було закрито або було викуплено урядом для списання. Навіть Кавасакі довелося зупинити роботу своїх 3 прокатних станів. Деякі невеликі прокатні заводи було реорганізовано у субпідрядників Japan Steel.[2]:177

Імпорт металобрухту у 1939 році був з Індії (107 тис. т), Британії (2 тис. т), США (2174 тис. т) тобто загалом 2555 тис. т. У 1941 році було імпортовано лише 1 тис. т з Індії, нічого з Британії і лише 203 тис. т з США, тобто імпорт металобрухту за 1,5-2 роки впав у 12,5 разів.[2]:173 Основні внески у високий середній показник у виробництві чавуну виробництві сталі зробили нещодавно побудовані заводи Накаміті у Ваніші та Хірохата (1938, обладнання переважно з США) компанії Japan Steel. Оскільки американське ембарго на брухт було компенсовано збільшенням виробництва чавуну, співвідношення змішування чавуну у виробництві сталі також збільшилося. Для заводів повного циклу коефіцієнт збільшився з 47 % до 62 % до 58-71 %, а для заводів неповного циклу він збільшився з 42 % до 55 % протягом 1940 року. Однак, порівняно з високоякісним американським брухтом, підвищений коефіцієнт використання чавуну знижував продуктивність та якість сталі, виробленої в мартенівських печах.[2]:178

У грудні 1941 року Японія атакувала Перл-Харбор і розпочалася війна на Тихому океані. При цьому, не дивлячись на зниження транспортних можливостей, уряд планував розширити виробничі потужності до 10 млн т сталевої продукції на рік до 1944 року.[2]:178 Через погіршення у постачанні сировини, в Японії різко зріс власний видобуток залізної руди, який досяг максимуму у 1943 році у розмірі 4,637 млн т. У 1943 році Японія залежала від імпорту 61 % залізної руди і 38 % вугілля.[2]:191 В цей же час зросло виробництво чавуну й сталі, досягнувши піку у 1943 році, однак потім пійшло на спад. Через воєнні дії у 1942 році не був добудований завод Тіта компанії Кавасакі через нестачу конструкційних і будівельних матеріалів.[2]:185

15 серпня 1945 року Японія капітулувала. Чорна металургія країни, найважливіша галузь її воєнної економіки, в кінці війни майже повністю припинила роботу і розглядалася як один з об'єктів репарацій з боку США. У 1945 році мало хто передбачав, що галузь відродиться протягом кількох десятиліть, її подальший розвиток був під сумнівом.[2]:192 Виробництво досягло мінімуму у 1-й післявоєнний рік — у 1946 році. У 1946 і 1947 роках виробництво чавуну становило лише 218 і 397 тис. т., видобуток залізної руди 567 і 498 тис. т.[15] Виробництво сталі впало до 0,56 мільйона тонн. 1946 рік став найменш продуктивним в японській чорній металургії після за кілька останніх десятиліть. Міністерство зовнішньої торгівлі та промисловості націлилося на розвиток кількох галузей, які б могли забеспечити зростання експорту, і чорна металургія була однією з них.

Виробництво чавуну і сталі скоротилося з 5,22 млн т та 6,77 млн т відповідно у 1943 році, піковому році воєнного виробництва, до 0,42 млн т і 0,68 млн т відповідно. Кількість працюючих доменних печей зменшилася до 3 з 35, мартенівських — до 22 з 208 порівнянно з 1943 роком. Цей спад був спричинений не американськими бомбардуваннями чи зникненням попиту на боєприпаси. Основною причиною було те, що японська чорна металургія втратила свою ресурсну базу: імпортний металобрухт та шахти в своїх колишніх колоніях або залежних районах у Маньчжурії, Китаї та Південно-Східній Азії. До кінця війни японська чорна металургія втратила майже всі свої ресурси в Азії, а також свої вантажні судна.

Після війни в Японії діяла репараційна комісія Полі. Фактично, вона оголосила Тимчасову директиву щодо авансових переказів японських репарацій у квітні 1947 року, згідно з якою 30 відсотків загальних активів чорної металургії були виділені як частина першої репарації Японії.[2]:193 Репараційні місії зі Сполучених Штатів оцінили завод Хірохата (став до ладу 1939) як відмінний, тоді як жоден інший завод у Японії не вразив їх. 181 Комісія рекомендувала США скоротити виробництво чавуну до 500 тис. т на рік (плюс 1 млн т імпорту), сталі у зливках — 2,25 млн т і 1,5 млн т готового прокату. Японська сторона не погодилася з докладом Полі і заявила протест з точки зору економічної ефективності. Представники галузі стверджували, що Японії буде економічно вигідніше купувати руду і вугілля для виробництва чавуну аніж готовий чавун. З початком холодної війни уряд США почав міняти свою окупаційну політику, перейшовши від каральної політики до політики підтримки відновлення японської економіки.[2]:194 Головнокомандувач союзними окупаційними військами неочікувано дозволив імпорт ресурсів. 182 Пом'якшуючи свою окупаційну політику, уряд США створив в Японії нову місію з обслідування промислового репараційного стану. Місія з двадцяти промислових експертів досліджувала промислову структуру Японії і прийшла до висновку, що Японії потрібно не менше 2 500 000 тонн чугуна на рік, 3 500 000 тонн сталевих слитків і 2 650 000 тонн готової сталі. По порівнянні з цифрами доклада Поли (1 500 000, 2 250 000 і 1 500 000 тонн відповідно), розрахунки місії принесли галузь надії і велике облегчення.[2]:194

Промисловість усвідомила необхідність інтегрованої виробничої системи в японській ситуації з її меншою доступністю металобрухту. Вона засвоїла слабкість історичного дисбалансу між виробництвом заліза і сталі. Цей урок також став важливою основою для післявоєнного розвитку промисловості. 188

Вже з 1947 року в Японії почалось зростання виробництва у чорній металургії.

Після війни ціни на сталь, вироблену в Японії були найвищими у світі. У січні 1950 року японський сортовий прокат продавався по 77 доларів за тонну, в той час як прокат у Великій Британії стоїв 73 долари, у Німеччині —57 доларів, у Франції 59 доларів, у Бельгії 66 доларів. З припиненням субсидій 1 липня 1950 року японська чорна металургія взагалі поринула у хаос.[2]:197 Однак, з початком війни у Кореї (1950—1953) почалися закупівлі японських сталевих виробів американською армією і раптове зростання цін змінило ситуацію. До вересня закупівля сталі досягла 78000 т і фінансове положення галузі швидко поліпшилося. Очікувалося, що загальний експорт сталі з Японії досягне 2,2 — 2,5 млн т до кінця 1955 року. Однак у жовтні того ж року Міністерство промисловості і міжнародної торгівлі обмежило експорт сталі приблизно 2 мільйонами тонн, оскільки вважало, що надмірний експорт може спричинити не лише дефіцит сталі в Японії, але й зростання цін на нього в країні.[2]:6 Чорна металургія Японії почала набувати експортного характеру виробництва.

Однак, війна в Кореї була лише тимчасовим фактором. Японська чорна металургія відновилася завдяки експорту. Оскільки інші розвинені країни, зокрема, США і Британія, не мали достатнього експортного потенціалу для європейських країн, що відновлювалися. Японці зайняли цю прогалину за рахунок експорту сталі.[2]:216

У 1950 році було розпочато будівництво заводу Тіба компанії Kawasaki Steel, першого заводу повного виробничого циклу, побудованного з нуля після Другої світової війни (тепер підрозділ Східно-Японського металургійного комбінату у місті Тіба). Завод було зведено на березі моря, на ньому було впроваджено багато нововведень, починаючи від раціонального планування до нового обладнання. Будівництво обійшлося у 16,3 млрд єн, які було одержано взяттям державного займу, випуском облігацій, банковським кредитом, в тому числі з Всесвітнього банку.[2]:106 Після цього у 1950-х роках інші компанії, що раніше мали лише сталеплавильні заводи, придбали доменні заводи для самостійного виробництва чавуну або побудували заводи повного циклу. Незабаром шість компаній, що мали заводи повного циклу — Явата, Фудзі, NKK, Кавасакі, Сумітомо і Кобе — виробляли біля 90 % чавуну і 80 % сталі. Таким чином історичний дисбаланс у виробництві чавуну і сталі, з яким японський уряд боровся пів століття, було усунено.[2]:209

За рахунок будівництва нових великих металургійних комбінатів виробництво сталі в країні невпинно зростало з року в рік протягом 25 років, подвоючись кожні 5 років, як до війни. У 1950 році було виплавлено 4,84 млн т сталі, у 1955 році — 9,40 млн т та у 1960 році — 22,14 млн т. У 1965 році Японія випередила ФРН за виробництвом чавуну і сталі і до 1970 року досягла рівня світових лідерів — СРСР та США. У 1973 році виробництво досягло рекордного рівня — 120 млн тонн, які досі (2025) є найбільшим досягненням в історії японської чорної металургії. Частка Японії у світовому виробництві продукції чорної металургії перемістилася з 6,5 % в 1960 році до 15,6 % в 1970 році. Збільшилася частка Японії у світовому експорті сталі з 6,6 % у 1955 році до 16,1 % в 1965 році і 28,6 % в 1973 році, що перетворило її на найбільшиого у світі експортера сталі. Таким чином, японська чорна металургія досягла не тільки кількісного зростання, але й конкурентної переваги на світових ринках.[2]:2 За 25 років японська чорна металургія, не дивлячись на брак власної сировини, змогла зрости у 20 разів і залишатися конкурентноздатною на одному рівні з іншими виробниками сталі, що не стикалися з такими проблемами, з якими стикалася Японія.[16] Японія досягла вражаючого збільшення виробничих потужностей на 1079 %, з 14 млн т у 1956 році до 151 млн т у 1976 році.[2]:6 За цією статистикою криється той факт, що майже все післявоєнне розширення потужностей Японії (71,5 відсотка) було здійснено за рахунок будівництва нових заводів.

| Назва підприємства | Потужність |

|---|---|

| Фукуяма (NKK) — підрозділ Західно-Японський металургійний комбінат (JFE), 1965 | 17,6 |

| Міцусіма (Кавасакі), тепер підрозділ Kurashiki Iron Works Західно-Японський металургійний комбінат (JFE), 1961 | 14,0 |

| Тіба, Кавасакі — підрозділ Східно-Японський металургійний комбінат, 1951 | 10,0 |

| Кіміцу, Ніппон Стіл — Металургійний завод у Кіміцу, 1965 | 10,5 |

| Вакаяма, Сумімото — 1942 | 10,2 |

| Касіма, Сумімото — 1971 | 9,9 |

| Явата, Ніппон Стіл, 1905 | 9,7 |

| Оіта, Ніппон Стіл, 1971 | 9,3 |

| Нагоя, Ніппон Стіл, 1958 | 8,3 |

| Какогава, Кобе, 1968 | 7,1 |

| Всього | 106,5 |

Галузь почала будувати великі сучасні заводи по всій Японії. В результаті, п'ять із десяти найбільших металургійних заводів світу були японськими.[2]:6 У 1971 році 11,2 % або 11 млн т, 1981 року — 70,7 %, 79 млн т. Це набагато більше, ніж в Америці і країнах ЄЕС.[2]:10

Характерна особливість японської промисловості полягала у великій концентрації виробництва. У 1976 році 10 найбільших заводів Японії виробляли 76,2 % від загального об'єму виробництва, в той час я к у США лише 37,1 %, у Європі — 29,4 %. Найбільший завод у Сполучених Штатах можна було б порівняти з дев'ятим за величиною заводом Японії. У 1976 році 10 найбільших заводів Японії могли виробляти 115 млн т, в США — 59 млн т, країни ЄЕС — 64 млн т.[2]:6 Зосередивши капітальні витрати на нових великомасштабних заводах, японська чорна металургія змогла досягти значного зростання продуктивності.[2]:9

Однак, японська чорна металургія отримала свою конкурентну перевагу не лише завдяки збільшенню кількості заводів. Важливим фактором було впровадження нових технологій.[2]:7 При будівництві нових і реконструкції старих заводів особливу увагу було приділено впровадженню передової техніки і технології — будівництво доменних печей великого об'єму, впровадження киснево-конвертерного виробництва з конверторами великого об'єму, безперервного розливання сталі, високопродуктивних прокатних станів, покращення внутрішньозаводської логістики, пізніше — використання ЕОМ для оптимізації виробничого процесу. Такі ноу-хау впроваджувалися і в інших країнах, однак значно повільніше ніж в Японії. Такі нововведення збільшували об'єми виробництва і продуктивність, швидкість виплавки сталі.[16] Галузь досягла величезної економії від масштабу завдяки цим великим печам та установкам безперервного лиття заготовок у 1960-х роках.

Найкращі технології виробництва чавуну і сталі часто імпортувалися по ліцензії з усього світу, і відносно обмежені ресурси досліджень і розробок, були спрямовані на модифікацію цих імпортних технлоій з метою отримання максимльної вигоди від них у японських умовах. Наприклад, конструкції обладнання було змінено з врахування ризиків землетрусів у Японії, а також традиційні планування заводів було змінено для відправки полуфабрикатів судами замість автомобільного або залізничного транспорту.[16]

Новозбудовані заводи повного циклу були оснащені великими доменними печами потужністю понад 4000 м3. Якщо у 1920-х роках середня японська доменна піч була меншою, ніж у Сполучених Штатах, Німеччині та навіть Індії, то у 1967 році вісім із десяти найбільших доменних печей у світі знаходилися в Японії, а дві інші (третя та десята за об'ємом) знаходилися в Радянському Союзі.[2]:108 [уточнити] Використання печей великого об'єму призвело до розвитку ретельної підготовки шихти.

У 2-й половині 20 століття у японській чорній металургії відбувся технологічний перехід від неповного до повного циклу виобництва. Умови для цього було створено перетворенням чорної металургії на експортну галузь та обмежені постачання металобрухту з-за кродон у

Історично японська чорна металургія була поділена на інтегрованих та неінтегрованих виробників, і цей поділ характеризував промисловість та промислову політику довоєнної Японії. Зміна, започаткована Другою програмою, поклала край історичному дисбалансу в галузі. Згідно з Другою програмою, загальний обсяг інвестицій досяг 533,1 мільярда єн (1,48 мільярда доларів), і було побудовано одинадцять нових доменних печей. Для стабілізації постачання ресурсів для комплексного виробництва, промисловість та загальні торговельні фірми, Mitsui та Mitsubishi, розпочали спільний розвиток індійських залізорудних шахт за довгостроковим контрактом. Також промисловість спільно будувала великі вантажні судна спеціально для перевезення залізної руди, оскільки техніко-економічне обґрунтування, проведене Японською федерацією заліза та сталі, показало, що спеціалізоване велике вантажне судно зменшить транспортні витрати на 20 відсотків. Роль, яку Міністерство промисловості і міжнародної торгівлі відіграло у спільному розвитку спеціалізованих вантажних суден для перевезення залізної руди, характеризувала непряму координуючу роль міністерства у повоєнний період.[2]:217

Винайдений у 1952 році Темпи, з якими Японія впроваджувала киснево-конверторне виробництво, були набагато швидшими, ніж темпи, з якими його впровадили США, країни ЄЕС або Канада чи СРСР. До 1981 року мартенівське виробництво повністю зникло в Японії.[2]:11 У кисневому конверторі використовувався чавун як основна сировина для одержання сталі і можна було використовувати мало металобрухту, доки, нарешті, брухт взагалі став непотрібен. У конверторі сталь виплавлялася у 10 разів швидше ніж в мартенівській печі, конверторний процес не потребував палива. Також заощаджувалася половина вартості на будівництві цехів. Спочатку киснево-конветорне виробництво мало багато проблем, включаючи величезне забруднення, вузьку номенклатуру марок сталі, що виплавлялася в такий спосіб, проблеми, пов'язані з довговічністю футерівки конвертора.

На японських заводах будувалися великі конвертори продуктивністю 200—300 т за плавку.

Як виявилося, впровадження конвертера було своєчасним, оскільки воно збіглося з технологічним переходом до інтегрованого виробництва від неінтегрованого виробництва, що споживає брухт. Рішення промисловості будувати нові доменні печі та одночасно використовувати конвертер було цілком раціональним, зокрема тому, що було зроблено набагато менші інвестиції у відносно нові мартенівські печі. У 1960-х і 1970-х роках використання конвертера швидко поширилося по всій галузі 220 Оскільки Kawasaki щойно інвестувала в найновіші мартенівські печі в Тібі, Kawasaki стала останньою компанією серед шести найбільших, яка впровадила конвертер.

У випадку з BOF, його впровадження було ініційовано NKK, і його впровадження стало можливим завдяки постійним зусиллям компанії, починаючи ще до Другої світової війни. Під час війни, за ініціативою Імайдзумі, NKK вивчала базову піч Бессемера — процес виробництва сталі з використанням лише чавуну та кисню, і виявила потенціал BOF ще в 1951 році. У 1955 році, NKK спочатку вирішила укласти контракт з австрійським виробником BOF як генеральний ліцензіат. Однак Yawata, тоді найбільша в Японії чорна металургія, також була зацікавлена в BOF і намагалася укласти власний контракт з іншим ліцензіаром. У той час, оскільки MITI контролювала всі іноземні операції (включаючи ті, що стосуються ліцензування технологій від іноземних фірм), вона втрутилася і дозволила NKK укласти контракт, оскільки її ліцензія була дешевшою, а умови більш розумними, ніж ті, що намагалася отримати Yawata. За збігом обставин, велика доменна піч забезпечила оптимальне використання конвертера.

Однак більші та швидші темпи виробництва, що виникли в 1960-х роках завдяки великим доменним печам та конвертерам, створили технологічний дисбаланс між процесами виробництва сталі та слябів. Цей технологічний дисбаланс, у свою чергу, спонукав японську чорну металургію прийняти CC.

Однак японські фірми, на чолі з Yawata Steel та Sumitomo Metal Industries, почали впроваджувати цю технологію в 1955 році та значно покращили її потенціал, оскільки вона дозволила виробникам відливати великі обсяги сталі, виробленої конвертером, швидше та ефективніше, ніж на традиційних слябових станах. Таким чином, для японської промисловості, яка була одним з піонерів киснево-конверторного виробництва, було цілком природно знайти потенціал у CC та активно впроваджувати його. Таким чином, японська чорна металургія розвинула дуже швидку, велику та оптимізовану виробничу систему від доменної печі до прокатних станів. 221

Не випадково, що японська чорна металургія впровадила BOF та CC швидше, ніж у Сполучених Штатах та Європі. До середини 1970-х років коефіцієнти впровадження BOF та CC в Японії становили 82,5 % та 35,0 % відповідно, тоді як у Сполучених Штатах вони становили 61,6 % та 10,5 %, а в ЄЕС 63,3 % та 20,1 %.

Ще в 1962 році компанія Fuji Steel представила першу аналогову комп'ютерну систему для керування конвертером, після чого комп'ютеризована технологія контролю процесу поширилася по всій галузі.[2] :222 Галузь збільшила кількість виробничих ЕОМ та більш ніж вдвічі, з 409 у 1972 році до 951 у 1981 році. Ці комп'ютери в основному використовувалися для контролю виробничих процесів на доменних печах. В результаті, до 1981 року продуктивність праці Японії перевищила продуктивність праці Сполучених Штатів на 20 %.[2] :6

Під час Другої програми раціоналізації промисловість збільшила виробництво сирої сталі до 22,1 мільйона тонн у 1960 році з 9,4 мільйона тонн у 1955 році та інвестувала близько 587,1 мільярда єн (шість найбільших інтегрованих фірм інвестували близько 500 мільярдів єн) 242 ?

У 2-й половині 20 століття поступово зростала продуктивність праці, в тому числі порівнянно з іншими розвинутими країнами світу. Так, у 1958 році для виробництва 1 т гарячо-катанного листопрокату витрачалося 9,16 годин у США і 27,03 години у Японії, у 1972 році 6,22 і 6,17 годин, у 1980 році 5,36 і 4,42 години. Так само і у виробництві й інших видів прокату.[2]:5

Вона збільшила своє річне виробництво сирої сталі до рекордно високого рівня в 119 мільйонів тонн у 1973 році з 22,1 мільйона тонн у 1960 році та розширила свою річну потужність до рівня 150 мільйонів тонн.[2]:242

У 1973 році виробництво досягло рекордного рівня в 119,3 мільйона тонн. До початку 1980-х років японська чорна металургія стала найефективнішою і найконкурентноздатною за витратами у світі.[2]:11 Цей рекорд японська металургія зможе повторити і, навіть, трошки перевищити лише у 2007 році (потім знову був спад).

Лідером металургії є потужна корпорація «Ніппон сэйтэцу» (об'єднує понад 500 різних родів компаній, організацій і науково-дослідних організацій) — найбільша металургійна фірма капіталістичного світу.[13]

У 1970-х роках за рахунок власної залізної руди покривалося менше 10 % потреби.[13] Імпортна залізна руда становить 90 % від усього потреби. У 1977 році було ввезено 115 млн. т залізної руди, головним чином з Австралії, країни Латинської Америки та Південної Африки; угля (з Австралії, Індії, Канади) — понад 60 млн т.

До 1996 року Японія була найбільшим виробником сталі в світі, поки її не перегнав Китай, і після того до 2015 року посідала 2-ге місце в світі, поки її не обігнала Індія.[17]:41.9

З 1967 по 1971 роки експорт сталі з Японії зріс з 8,8 млн т до 23,62 млн т. Крім того, зріс експорт автомобілей у 6,4 рази, 1,7 рази суден.

Однак після нафтової кризи 1973 року галузь зазнала свого першого з кінця Другої світової війни загального зниження попиту порівняно з попереднім роком. Зниження склало лише 2,2 мільйона тонн (1,8 %). Витрати металургійних компаній зросли через кілька факторів. Хоча чорна металургія Японії безпосередньо не використовувала багато нафти і нафтопродуктів для виробництва сталі через широке поширення киснево-конверторного виробництва, міжнародна інфляція, спричинена нафтовою кризою, збільшила ціни на імпортні залізну руду та вугілля. Галузь сильно залежала від імпортних ресурсів: від 95 до 98 відсотків для залізної руди та від 80 до 88 відсотків для вугілля. З 1972 року по 1977 рік ціни на руду, вугілля і металобрухт зросли у 1,7, 2,7 та 2,1 рази відповідно. Нафтова криза таким чином призвела до погіршення фінансового становища металургійних компаній. Середній коефіцієнт чистого прибутку від продажів п'яти найбільших компаній: Nippon, NKK, Kawasaki, Sumitomo та Kobe, знизився з 3,0 відсотка у 1972 році до 2,2 у 1974 році та 0,7 у 1975 році.[2]:241

Японія будувала закордоном підприємства галузі. Першим після Другої світової війни міждержавна співпраця було будівництво комбінату у Бразилії, що розпочалося у 1957 році. Уряд Бразилії звернувся до японського уряду з проханням про допомогу у розвитку металургійної промисловості. В Японії уряд створив консорціум з шости компаній і п'яти проектувальних компаній для проектування заводу. Було утворено міжнародну корпорацію USIMINAS (Usinas Siderurgicas de Minas Gerais SA) за японського консорціуму, частка якого у капіталі склала 40 %.У 1983 році компанія Kobe Steel побудувала ГЗК у Бахрейні (28,9 млрд єн), металургійний завод у Лівії (21,5 лрд єн)[2]:253 Окремі заводи потім проникли на японський ринок зі своїми сталевими виробами, як наприклад бразильські і південно-корейські. З 1958 по 1969 роки заводи будувалися у Бразилії, Гон-Конзі, Нігерії, Сінгапурі, Перу, Тайланді, Вінесуелі, Ефіопії, Гватемалі, участь у Британії, Канаді, Індії, Південній Кореї.[2]:264 - 265 З 1984 року японськи компанії почали брати участь у американській чорній металургії. Першою з японських компаній у цьому напрямку була NKK, третя металургійна компанія у капіталістичному світі. У 1984 році NKK створила спільне підприємство х National Steel, сьомим за величчю металургійним концерном у США. NKK придбала 50 % акцій National Steel, сплативши 273 млн доларів готівкою і 19 млн доларів векселями за свою частку, що складалася з 3 металургійних заводів у Детройті (штат Мічиган), Портриджі (штат Індіана), Граніт-Сіті (штат Іллінойс), залізорудне підприємство у Міннесоті, вугільні шахти у Кентукі, Західній вірджинії і Пенсильванії. Після NKK декотрі інші японські компанії створили спільні підприємства з компаніямі з США. З 1994 по 1991 роки з 15 великими інвестиціями компаніями об'єдналися і ще з меншими на інвестиції 6,9 млрд доларів. 267

Після нафтової кризи зростання японської чорної металургії за таким показником як виробництво сталі припинилося. Об'єм виробництва і прибутки у галузі зазнали стагнації протягом 1970-х і 1980-х років, а міжнародна конкуренція ставала жорсткішою за рахунок країн, що розвивалися та через падіння попиту на сталь.

Починаючи з кінця 1980 року, розробка нових нафтоових родовищ зросла і попит на безшовні труби різко зріс. В результаті Sumitomo Metal, найбільший виробник бесшовних труб, одержала рекордний прибуток у розмірі 441,7 млн доларів за фінансовий рік, що закінчувався у березні 1982 року. Компанія інвестувала 116,7 млн доларів у розширення виробництва бесшовних труб у 1982 році. NKK, Nippon Steel і Kawasaki Steel зробили аналогічні інвестиції у розмірі 375 млн, 333,3 млн і 112,5 млн доларів віповідно. Однак, падіння цін на нафту припинило бурхливий розвиток у середині 1982 року. У 1983 році п'ять найбільших металургійних компаній — Nippon Steel, NKK, Kawasaki Steel, Sumitomo Metal и Kobe Steel — оголосили про падіння прибутків. Кожна з них втратила від 40 до 57 млн доларів і всі, окрім Кобе стіл, стикнулися з падінням продажів. Компанії продавали свої активи. Разом операційні збитки п'яти компаній становили 558 млн доларів. Kobe Steel збільшила продажі і скоротила збитки за рахунок продажу інженерно-технічної продукції, особливо експорту обладнання. У 1983 році компанія побудувала ГЗК у Бахрейні (28,9 млрд єн), металургійний завод у Лівії (21,5 лрд єн), цементний завод у Іорданії (22,4 млрд єн) і завод з виробництва добрив у Індонезії (19,2 млрд єн). Японській чорній металургії стало важко отримувати прибуток, спираючись тільки на виробництво сталі.[2]:253

У 1980-х роках великі металургійні компанії Японії почали зазнавати певної конкуренції з боку імпортної сталі, в тому числі з країн, що розвиваються, та міні-заводів, що в своєму складі мали електросталеплавильну піч і прокатні стани. У 1978 році Японія імпортувала 220 тис. т сталі, у 1982 році — 1,89 млн т сталі. Це становило 4 % внутрішнього попиту. Імпорт дешевшої сталі прискорив падіння цін і зруйнував цінове лідерство великих компаній з комбінатами повного циклу виробництва. Імпортували сталь з Південної Кореї, Тайвваню, Бразилії, ПАР, Венесуели, Австралії, Болгарії і Іспанії.

Серед найбільших міні-заводів були Tokyo Steel, Yamato Kogyo. Якщо до 1973 року монополістами з виробництва двотаврових балок були Nippon, NKK, Kawasaki і Sumitomo, то ці 2 компанії у 1982 році виробляли 50 % двотаврових балок малого і середнього розміру. Виявилося, що при завантаженні нижче 60 % великі металургійні компанії з великими забов'язаннями і великою кількістю співробітників, часто-густо надлишковою, не можуть конкорувати з міні-заводами, у випадку якщо ті працюють на повну потужність. Наприклад, годовий об'єм продаж на 1 співробітника Tokyo Steel становив 74,8 млн єн порівнянно з 39,3 млн єн у Nippon Steel.

В умовах стагнації ринку після нафтової кризи п'яти найбільшим компаніям, обтяженим надмірними потужностями та великими зобов'язаннями стало дуже важко домагатися стабільного прибутку та зростання. Під тиском як з боку вітчизняних виробників, так і з боку імпорту, великі виробники повного циклу виробництва почали прокладати новий курс дій у 1984 році. Курс дій був двох напрямів. Перший — це рух до диверсифікації, а другий — кроки до глобалізації. Диверсифікація відбувалася як у суміжні галузі виробництва, так і у, здавалося, далекі від металургії, наприклад у виробництво напівпровідників і компьютерній індустрії. Всі п'ять великих металургійних компаній вийшли на ринок виробництва кремнієвих пластн.[2]:260-261

Важливу роль у зародженні і розвитку чорної металургії в Японії відігравала держава, вона в тій чи іншій мірі завжди контролювала і регулювала чорну металургію країни. У 1870 році для проведення індустиалізації урядом було створено Міністерство промисловості (існувало до 1885 року). Державним коштом було побудовано перші великі металургійні заводи — Камаїсі і Явата. З 1885 року по 1925 рік робота галузі контролювалася Міністерством сільського господарства та торгівлі. У 1925 році його заступило Міністерство торгівлі і промисловості. Від цього міністераства залежало, зокрема, одержання компаніями дозволу на будівництво доменних печей.

Під час війни з Китаєм та Другої світової війни, коли Японія мала дефіцит на металобрухт, створювалися контролюючі органи. Для управління воєнною економікою японський уряд та чорна металургія намагалися створити нову економічну систему, яка мала на меті замінити існуючий ринковий механізм. Після багатьох спроб і помилок вони нарешті завершили трирівневу ієрархічну організацію контролю: Рада з планування Кабінету Міністрів та Міністерство торгівлі та промисловості та створена у квітні 1941 року Асоціація контролю за чорною металургією (Tekko Tosei Kai) 176, 187 Робили плани та розподіляли квоти для кожної фірми. Держава контролювала ціни, видавала квоти, субсидії, під час війни продавати сталеві вироби можна було лише тим, хто одержав сертифікат. Оскільки Японія залежала від імпорту сталі і збільшити його було неможливо, то для забеспеченням металом військового сектору регулююче бюро уряду вирішила скоротити цивільне споживання. Таким чином, споживання сталі, як і виробництво, було поставлено під державний контроль.15 166 Через різни об'єднання компаній і рішення уряду держава намагалася вирішувати проблеми дефіциту і стрімкого зростання цін, викликаних воєнним попитом і спекуляціями. Планування квот на виробництво, продаж, розподілення.[2]:167

Для правильного розподілу квот асоціація збирала інформацію про потужності та продуктивність кожної фірми. Дослідження проводила Японська федерація чорної та сталелю (JISF) (Nihon Tekko Renmei), дослідницький підрозділ асоціації. В результаті, прагнучи досягти виробничої мети, асоціація встановила чіткий пріоритет: надання переваги інтегрованим заводам. Враховуючи ембарго на брухт зі Сполучених Штатів та значне скорочення перевезень малайської залізної руди, асоціація була змушена надати пріоритет інтегрованим заводам. Таким чином, вона виділила 69 відсотків квот на готову сталь інтегрованим заводам. Чотирьом інтегрованим заводам, Japan Steel, NKK, Nakayama та Kokura, було виділено 49 %, 15 %, 2,4 % та 2,0 % квот на виробництво готової сталі, відповідно, тоді як Kawasaki та Kobe, неінтегровані, але відносно продуктивні заводи, отримали 5,2 % та 4,6 % відповідно.35 Інші неінтегровані заводи мали труднощі з отриманням квот, а також сировини. Дослідницькі та аналітичні можливості JISF, таким чином, відіграли важливу роль у розподілі обмежених ресурсів галузі як до, так і після Другої світової війни.[2]:177